Sinterlager nach DIN 1850-3 oder ISO 2795 (wartungsfrei)

Betriebskenndaten

Bei Berechnungen von selbstschmierenden Sinterlagern muss gleichzeitig auf Belastung, Umfangsgeschwindigkeit, Temperatur und Wellenwerkstoff Rücksicht genommen werden. Die Lagerfunktionen werden ebenfalls von der Einbauweise, Vibration und Wärmeableitung beeinflusst. Deshalb ist es nicht möglich, genaue Zahlenwerte für zulässige Belastung, Drehzahlen und Lebensdauer anzugeben.

| Sinterbronze Sint-A51 DIN 30910-3 |

Sintereisen Sint-A00 DIN 30910-3 |

Graphitbronze Leg. 640 ** |

MoS2 Sinterbronze trocken | ölgetränkt |

Ferrobronze Sint-A20 DIN 30910-3 |

|

| PV-Wert (N/mm2 x m/s) kontinuierlicher Lauf |

1.6 |

1.6 |

0.4 |

0.4 | 1.6 |

1.7 |

| p max. (N/mm2) kontinuierlicher Lauf Umfangsgeschwindigkeit ca. 0.17 m/s |

10 * |

9.5 * |

2.5 |

2.5 | 10 |

10 * |

| p max. (N/mm2) statische Belastung 0.1% Deforma |

50 |

50 |

40 |

50 | 50 |

50 |

| v max. (m/s) kontinuierlicher Lauf |

5 |

5 |

0.25 |

0.25 | 5 |

5 |

* Der sich beim Start schnell bildende Ölfilm hat die beste Tragfähigkeit bei Umfangsgeschwindigkeiten um 0.17 m/s.

** Wird aus umwelttechnischen Gründen (bleihaltig) nicht mehr hergestellt, alternativ MoS2 Sinterbronze verwenden (gewisse Abmessungen noch lieferbar, so lange Vorrat).

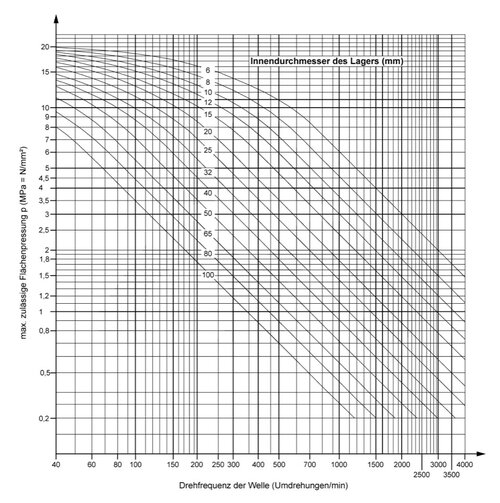

Im Allgemeinen sinkt die Belastbarkeit für Sinterlager mit steigender Drehzahl, siehe Diagramm unten. Die zulässigen Belastungen (p) und Umfangsgeschwindigkeit (v) sind aus der Tabelle oben ersichtlich. Die PV-Werte entsprechen dem Produkt aus spezifischer Belastung (N/mm2) und Umfangsgeschwindigkeit (m/s) der Welle.

Werkstoffdaten

Als Standardwerkstoffe für Sinterlager haben sich Sinterbronze Sint-A51 und Sintereisen Sint-A00 seit langem bewährt (Werkstoffdatenblatt DIN 30910-3). Beide Werkstoffe können zu hochpräzisen Lagerelementen mit hoher Oberflächengüte und definiertem Porenvolumen verarbeitet werden. Dadurch können die wichtigsten Forderungen an die Lagerung (Führung der Welle und Bereitstellung des Schmieröls im Lagerspalt) voll erfüllt werden.

Sinterbronze Sint-A51

Die Sinterbronze zeichnet sich gegenüber Sintereisen durch bessere Notlaufeigenschaften, grössere Dämpfung von Eigenschwingungen, einen grösseren PV-Wert und gute Korrosionsbeständigkeit aus. Sie bietet deshalb eine grössere Betriebssicherheit und gewährleistet einen geräuschärmeren Lauf (aus Vorrat lieferbar).

Sintereisen Sint-A00

Gleitlager aus Sintereisen sind sehr preiswert und reichen in vielen Fällen aus, wenn an die Dämpfung und den PV-Wert keine sehr hohen Anforderungen gestellt werden. Die Umgebung sollte frei sein von Schmutz, Feuchtigkeit und Säuren (teilweise aus Vorrat lieferbar).

Wesentlich für die Funktion eines Gleitlagers sind die auftretenden Reibungsverluste im Lager. Sie werden mit Hilfe des Reibwertes µ erfasst und meist als Funktion der Gleitgeschwindigkeit dargestellt. Wegen der Komplexität des Systems Welle - Schmierstoff - Lager lassen sich streng genommen keine allgemeingültigen Betriebskenndaten für Sintergleitlager angeben. Sintergleitlager aus Standardwerkstoffen können sowohl im Bereich der hydrodynamischen Reibung als auch im Bereich der Mischreibung betrieben werden. Im Bereich der Grenzreibung ist ein Dauerbetrieb dagegen nicht zulässig. Dieser Bereich muss beim Anfahren und Stoppen der Welle möglichst schnell durchfahren werden.

Toleranzen

Unsere Sintergleitlager sind Präzisionslager. Für Gehäusesitz und Aussendurchmesser des Lagers hat sich die Passungspaarung H7/r7 bewährt. Um die hohe Masshaltigkeit und Oberflächengüte zu erhalten, werden sie mit Hilfe eines besonderen Einpressdornes eingepresst (siehe Katalog). Da nach dem Einpressen der Lagerbuchse in das Aufnahmegehäuse eine leichte Verengung des Bohrungsdurchmessers erfolgt, werden Sintergleitlager der Form J und V nach DIN 1850-3 mit einer Anlieferungstoleranz von E7/r7 hergestellt. Die Bohrung verengt sich nach dem Einpressen auf die Toleranz F7.

| Gehäusebohrung aus Stahl |

Buchse vor dem Einbau Ø d / D |

Toleranz des Einpressdorn |

Buchse nach dem Einbau Ø d |

Welle |

|---|---|---|---|---|

| H7 | E7 / r7 * | s5 | F7 | h7 |

| H7 | E8 / r8 * | s5 | F8 | h7 |

| H7 | G7 / s7 | Nenn-Ø -0.01 / -0.02 | H7 | f7 |

| H8 | G8 / s8 | Nenn-Ø -0.01 / -0.02 | H8 | f7 |

| H7 | F7 / s7 | m6 | H7 | f7 |

| H8 | F8 / s8 | m6 | H8 | f7 |

| H7 | G7 / r6 | m5 | H7 | f7 |

* Toleranzen für Standardsortiment (aus Vorrat lieferbar)

Die Lebensdauer eines Sinterlagers von mehren tausend Stunden wird unter optimalen Einsatzbedingungen, d. h. im Dauerlauf bei konstanter Drehzahl im hydrodynamischen Schmierzustand, nur von der Menge des zur Verfügung stehenden Öls bestimmt. Ölverluste können während des Betriebs durch Abdampfen, durch allmähliche Vercrackung oder durch seitlichen Ölaustritt aus dem Lager entstehen. In solchen Fällen sind entsprechende konstruktive Massnahmen erforderlich. Da kein direkter Kontakt zwischen Welle und Lager besteht, kann auch kein Verschleiss stattfinden, solange genügend Schmierstoff vorhanden ist. In der Praxis wird jedoch eine Welle immer wieder angehalten.

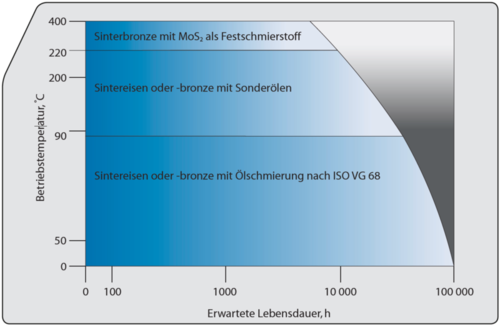

Das obige Bild zeigt, wie sich die Betriebstemperatur eines Sinterlagers auf die zu erwartende Lebensdauer auswirkt und welche Werkstoffe bei erhöhten Betriebstemperaturen zu verwenden sind. Bei Raumtemperatur, ausreichender Schmierung und optimalen Einsatzbedingungen kann ein Sintergleitlager eine Lebensdauer von 100'000 Stunden erreichen. Extreme Betriebsverhältnisse, z.B. Verschmutzung, Belastungen über dem höchst zulässigen PV-Wert, verringern die Lebensdauer. Das gleiche gilt bei Vibrationen, ungleichmässiger Belastung im Lager oder zu hohen Betriebstemperaturen bei ölgetränkten Sinterlagern. Sinterbronze mit MoS2 ist bis maximal 300 °C im Dauerlauf einsetzbar (kurzzeitig 400 °C).

Welle und Gegenlaufpartner

Es können gehärtete und ungehärtete Wellenwerkstoffe mit geschliffener Oberfläche verwendet werden (in untergeordneten Anwendungsfällen können auch gezogene Wellen verwendet werden). Je feiner die Wellenoberfläche desto besser die Lagerfunktion, d.h. grössere Lebensdauer. Durch Schleifen, Läppen oder Polieren der Welle erhält man das beste Resultat. Eine zu raue Welle kann die Lageroberfläche zerstören und die selbstschmierenden Eigenschaften des Lagers stark verschlechtern.

Beim Einsatz von rostfreien CrNi-Wellen empfehlen wir Rollieren oder Hartverchromen der Oberfläche um die abrasive Wirkung von Nickel zu vermindern. Wellentoleranz h6-h9 bei Büchsentoleranz E7/r7 (angeliefert). Ein geeigneter Wellenwerkstoff ist z.B. C105W1 nach DIN 17350 (Werkstoff-Nr. 1.1545). In den meisten Fällen kann man ungehärtete Wellen verwenden.

Ist die Lagerung korrosionsgefährdet, empfehlen wir Hartverchromung der Welle. Auch rostfreier Werkstoff kann verwendet werden, doch auch hier ist, zur Verbesserung der Gleiteigenschaften, eine Verchromung oder eine Behandlung mit Molybdändisulfid von Vorteil.

In staubiger und schmutziger Umgebung sollte die Lagerung mit Axialdichtungen verwendet werden.

Richtig

Falsch

Reibungskoeffizient

Der Reibungskoeffizient ist abhängig von der Oberflächengüte der Welle, der Umfangsgeschwindigkeit und der Betriebstemperatur. Bei niedriger Belastung und hoher Gleitgeschwindigkeit kann bei ölgetränkten Lagern ein noch niedrigerer Friktionskoeffizient erreicht werden.

ölgetränkte Sinterlager: 0,05 - 0,10

MoS2 Sinterbronze: 0,15 - 0,25

Spanabhebende Bearbeitung

Wenn Spezialabmessungen gefordert sind, können diese durch spanabhebende Bearbeitung hergestellt werden. Kleinserien, insbesondere alle Zwischenlängen, können wir Ihnen rasch und preisgünstig aus eigener Fertigung liefern.

Sinterwerkstoffe können mit Hartmetall (K10/K20) oder Diamantwerkzeugen (PKD) nachbearbeitet werden. Schnittgeschwindigkeit 100-220 m/min. Gleitflächen von ölgetränkten Sinterlagern dürfen nicht gerieben oder geschliffen werden, weil dadurch die öltransportierenden Poren zugedrückt werden.

Ölimprägnierung und Nachtränken

Bei der spanabhebenden Bearbeitung entsteht ein Ölverlust im Sinterlager, welcher durch eine anschliessende Nachtränkung in einer Vakuumimprägnieranlage kompensiert werden muss. Für das Nachtränken muss das gleiche Öl verwendet werden, mit welchem die ursprüngliche Imprägnierung vorgenommen wurde.

Standard-Imprägnierung nach ISO VG68 mit Mobil D.T.E. Heavy Medium

Arbeitstemperatur: -12°C bis +90°C

Viskosität: °E / 50°C 3-5

Kinematische Viskosität: cSt 20-35

Bei extremen Belastungen, Temperaturen oder Drehzahlen können andere Schmiermittel gewählt werden (mehr Informationen zum Thema Schmierung finden Sie hier).

Zusatzschmierung

Eine Zusatzschmierung ist normalerweise nicht notwendig. Bei extremen Betriebsverhältnissen kann sie jedoch von Vorteil sein:

- mit Öl: Zuführung auf die Lageroberfläche

- mit Fett: Loch in die Lagerwand bohren für den Fettzutritt zum Lagerspalt

- mit Fettdepot als Schmierreserve

- mit plastischer Ölspeicher-Schmierung

HINWEIS

Zum Schutz des Gleitlagers in schmutzintensiven Umgebungen empfehlen wir die Verwendung von Dichtungen.

Verfügbarkeit

Sinterbronze Sint-A51

Standardabmessungen sind aus Vorrat oder kurzfristig lieferbar (siehe auch Webshop)

Sintereisen Sint-A00

Standardabmessungen teilweise aus Vorrat oder kurzfristig lieferbar

Rohlinge

Aus Sinterbronze und MoS2 Sinterbronze lieferbar (siehe Katalog Seite 24, weitere Abmessungen auf Anfrage)

Die Standardabmessungen sollten vorzugsweise verwendet werden (siehe Katalog ab Seite 19), da entsprechende Presswerkzeuge vorhanden sind.

Lieferformen

Zylinderbuchsen, Flansch- oder Bundbuchsen, Kalottenlager, Rohlinge

Die Ausführungsformen von Sinterlagern richten sich in erster Linie nach DIN 1850-3 oder ISO 2795.

Sonderabmessungen

Sonderteile und Abmessungen die ausserhalb des Standardsortiments liegen können wir nach Ihren Angaben oder Zeichnungen liefern. Kleinere Stückzahlen werden spanabhebend bearbeitet (kurzfristig und preiswert aus eigener Produktion).

Für grössere Serien werden passende Presswerkzeuge hergestellt. Die Stückpreise sind dann ähnlich interessant wie bei Normgrössen. Dank grossem Werkzeugbestand können viele Sondergrössen in Standard- oder Sondertoleranzen gefertigt werden. Werkzeugkosten werden nur dann anteilig verrechnet, wenn keine Werkzeuge vorhanden sind. Sie erwerben kein Eigentum an den Werkzeugen. Das Werkzeug bleibt unser Eigentum. Kosten für Wartung und Instandhaltung gehen zu unseren Lasten.

Richtlinien für die Lagerhaltung

Selbstschmierende Sinterlager enthalten ca. 25 Volumenprozent Öl. Bei unsachgemässer Lagerung zum Beispiel auf Holz, in Papier oder Kartonschachteln ohne Plastikbeutel können rasch Ölverluste entstehen. Lassen Sie die Lager bis zum Einbau in den Plastikbeuteln. Dadurch schützen Sie die Lager gleichzeitig gegen Staub oder andere Verunreinigungen, was für die einwandfreie Funktion der Lager von grosser Bedeutung ist. Bei Ölverlust ist erneutes Imprägnieren notwendig.

Ungünstig | Günstig

Bemerkungen

Wenn der Oberstempel öffnet, gibt es kein Kräftegleichgewicht mehr in dem Pressling: die elastische Verformung des Unterstempels und die inneren Kräfte in dem Pressling versuchen das Teil zu verbiegen. Ein entsprechendes Wandstärkenverhältnis ist zu empfehlen.

Enge Aussparungen sollten vermieden werden, da hierfür ein Werkzeug mit geschwächten Sektionen nötig wäre.

Gerundete Ecken und Kanten begünstigen den Pulverfluss und erhöhen die Standzeit der Werkzeuge.

Um eine möglichst gleichmässige Verdichtung über die Länge des Presslings zu erreichen, sollte das Verhältnis s/H > 1:4 sein.

Bei langen Körpern soll das Verhältnis H/d nicht grösser als 4 sein, da die Dichte durch Reibvorgänge mit der Entfernung zum Pressstempel abnimmt.

Bei vollständig konischen Werkstücken würde der Oberstempel während des Pressvorgangs in der Matrize verklemmen. Ein zylindrischer Ansatz verhindert dies.

Die mit "d" bemassten Zonen werden durch den Oberstempel geformt. Während des Zurückziehens des Oberstempels bewirkt die Reibung zwischen diesem und der Aussenwand des Werkstücks eine Zerstörung (Aufrauhung) der Oberfläche. Eine Ausformschräge verhindert dies.

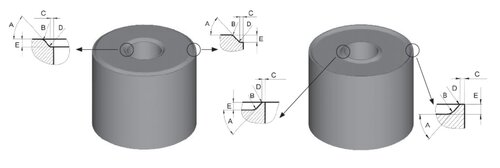

Ausführung von Fasen

Für runde Kanten und steile Winkel wären dünne und scharfkantige Werkzeuge notwendig. Diese Werkzeugkanten würden sich beim Pressen gegen die Matrize verbiegen und verklemmen bzw. extrem verschleissen. Eine kleine und flache Fläche an den Kanten erhöht die Standzeiten.

| Amax | Bmax (mm) | Cmax (mm) | Dmax (mm) | Emax (mm) |

|---|---|---|---|---|

| 45° | 0.3 | 0.15 | 0.1 | 0.3 |

| 45° | 0.5 | 0.25 | 0.2 | 0.5 |

Industrie

Allgemeiner Maschinenbau

Werkzeug- und Regelungstechnik, Füllmaschinen, Montagemaschinen, Automatisierung, Schlüsselkopiermaschinen, Industriefahrzeuge, Mobilität, Gaststättengewerbe, Spielzeuge, usw.

Elektronische Geräte

Hygiene- und Medizintechnik, Sport- und Freizeitgeräte, Bürogeräte, Näh- und Stickmaschinen, sonstige elektrische Geräte,

Haushaltsgeräte

Waschmaschinen, Kaffeemaschinen, Mixgeräte, Staubsauger, Lüfter, Abzugshauben, Entsafter, Grillgeräte, Klimaanlagen, tragbare Werkzeuge, Rasenmäher, usw.

Haus und Garten

Landmaschinen, Schlösser und Beschläge, Jalousien, Markisen, holzverarbeitende Maschinen, Garagentore, Schiebefenster, Türen, Drehsitze, Kofferrollen, Scharniere, Möbel, Gartengeräte, usw.

Automobilindustrie

Motoren für Scheibenwischer, Fensterheber, Sonnendächer, Sitze, Rückspiegel, Anlasser, Kraftstoffpumpen, im Bereich Kühlung und Bremsen, usw.

Sonstige

Forst und Landwirtschaftliche Geräte, Kommunalfahrzeuge, usw.